1. Меры барацьбы з дэфармацыяй зваркі

(1) Правядзіце разумны аналіз і разлік канструкцыі, вызначце дэфармацыю зваркі і запас усаджвання, а для кампанентаў складанага вузла ўсаджванне запасу зваркі можна вызначыць шляхам выпрабаванняў.

(2) Кантроль зазору зборкі

Строга кантралюйце дакладнасць апрацоўкі фаскі і зазор пры зборцы, а таксама выбірайце адпаведную форму канаўкі і паслядоўнасць зваркі, каб паменшыць дэфармацыю зваркі.

(3) Выкарыстоўвайце раму шыны, устойлівую да дэфармацыі

Збярыце неабходныя зборачныя і зварныя каркасы шын, прыстасаванні для інструментаў, апоры і зарэзерваваныя межы ўсаджвання.

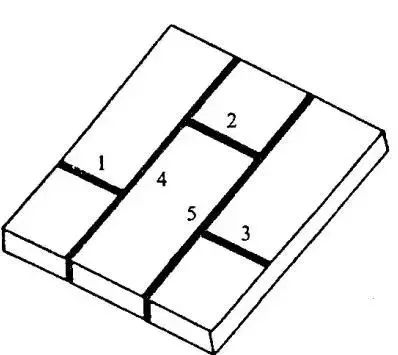

(4) Зрабіце агульную зборку па частках

Для складаных кампанентаў, наколькі гэта магчыма ў блоках, агульны метад зборкі зваркі вытворчасці.

Зварка блока да кавалка:

(5) Сіметрычная і аднастайная зварка

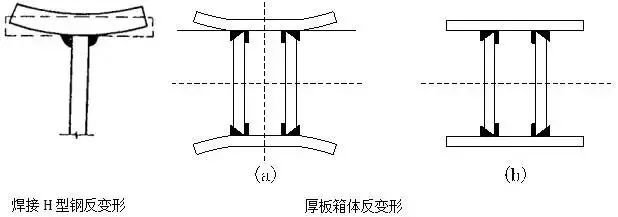

Ø Пры зварцы канаўкі тоўстай пласціны колькасць абаротаў павялічваецца ў залежнасці ад дэфармацыі, і зварка прымяняецца сіметрычна, і карэкцыя полымя ў працэсе таксама ўзгадняецца.

Ø Калі размеркаванне зварнога шва кампанента адносна геаметрычна нейтральнага восесіметрычнага размеркавання кампанента, зварка кампанента прымае сіметрычную аднастайную зварку, каб кампенсаваць агульную дэфармацыю кампанента з дапамогай прынцыпу сіметрыі.

Ø Два зварных шва, размешчаных у адпаведнасці з сіметрыяй нейтральнай восі плоскасці, сіметрычныя адзін аднаму ў адным кірунку, аднолькавых характарыстыках, і зварка выконваецца адначасова, у гэты час адбываецца ўсаджванне або дэфармацыя двух сіметрычных зварных швоў. уздоўж вертыкальнага кірунку нейтральнай восі плоскасці будуць ураўнаважваць і кампенсаваць адзін аднаго.

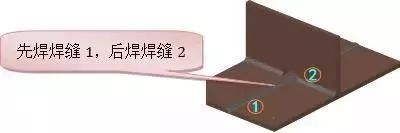

Ø Для таго, каб збалансаваць зварны шво на іншай сіметрычнай плоскасці, зварны шво на абедзвюх плоскасцях зварваюць папярочна, кірунак зваркі аднолькавы, спецыфікацыі аднолькавыя, так што ўсе зварныя швы павінны быць сіметрычнымі адносна нейтральнай восі кампанента, так што агульная дэфармацыя кампанента збалансавана паміж сабой і зведзена да мінімуму.

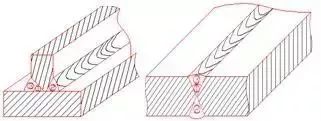

(6) Усталюйце зваротную дэфармацыю зваркі ў адпаведнасці з характарыстыкамі злучэння

Для зварнога злучэння Т-тыпу з вялікім падаўжэннем крылавой пласціны ўсаджванне зварнога шва пасля зваркі выклікае згортванне ўніз выноснай часткі крылавой пласціны, а загадзя зададзеная зварачная зваротная дэфармацыя перад вытворчасцю з'яўляецца эфектыўным метадам зваркі для кантраляваць зварачныя дэфармацыі.

А. Разлічыце велічыню дэфармацыі або вугал падоўжанай часткі крылавой пласціны ў залежнасці ад памеру зварнога шва (колькасць запаўнення), колькасці расцяжэння крылавой пласціны і таўшчыні крылавой пласціны;

B. Збярыце зварку пасля зварачнай зваротнай дэфармацыі зададзенай пласціны крыла ў адпаведнасці з разліковым разліковым значэннем дэфармацыі;

C. Для большай таўшчыні пласціны крыла вытворчасць спецыяльнай формы для штампоўкі на прэсе высокай магутнасці непасрэдна падаўляла антыдэфармацыю;пасля завяршэння звычайнай зборкі зваркі грунтоўкі метад нагрэву полымем выкарыстоўваецца для папярэдняй налады зваркі супраць дэфармацыі пласціны крыла

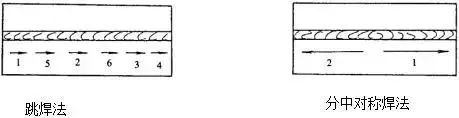

(7) Разумны парадак зваркі

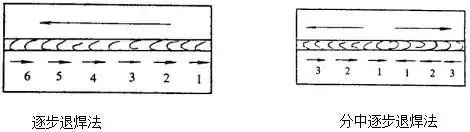

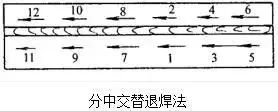

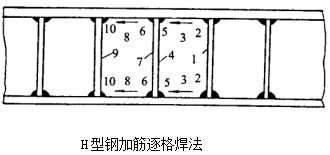

Для больш доўгіх зварных швоў, ва ўмовах, дазволеных канструкцыяй, бесперапынны зварны шов трэба замяніць на перарывісты, каб паменшыць дэфармацыю;як калі недапушчальныя перарывістыя зварныя швы, варта выбраць разумную паслядоўнасць зваркі, каб паменшыць або адмяніць адзін аднаго ад дэфармацыі зваркі.Могуць быць прыняты паэтапны метад паяння, дробавы метад паэтапнай пайкі, метад скачкападобнай зваркі, метад пераменнай зваркі і часткова сіметрычны метад паяння.

2. Меры кантролю і ліквідацыі зварачных напружанняў

(1) Кантроль зварачнага напружання

(1) Праектныя меры

Ø Мінімізуйце колькасць зварных швоў і памер зварнога шва на канструкцыі.

Ø Сіметрычнае размяшчэнне зварных швоў, каб пазбегнуць празмернай канцэнтрацыі зварных швоў.

Ø Прыняць форму сустава з меншай калянасцю.

(2) Меры працэсу

а.Паменшыце колькасць шва, каб паменшыць рэшткавае напружанне пры зварцы

Ø Разумна сфармулюйце зварачную канаўку злучэння тоўстай пласціны, каб паменшыць колькасць зваркі;

Ø кантраляваць дакладнасць апрацоўкі і зборачны зазор пазы, пазбягаць павелічэння колькасці зваркі;

Ø Кантралюйце зварны шво Т-стыку тоўстай пласціны, каб узмацніць вугал зваркі, пазбягайце павелічэння колькасці зваркі.

б.Прыміце разумную паслядоўнасць зваркі, каб паменшыць рэшткавае напружанне зваркі

Ø Пры зварцы аднаго і таго ж кампанента зварка павінна прымяняцца ў выглядзе рассейвання цяпла і максімальна сіметрычнага размеркавання;

Ø Калі кампаненты зварваюцца, ад адносна фіксаваных пазіцый кампанентаў адзін да аднаго, да тых пазіцый, якія маюць большую адносную свабоду перамяшчэння паміж сабой;

Ø Усталюйце запас усаджвання разумна загадзя, злучэнне з відавочнай усаджваннем будзе зварвацца першым, а злучэнне з невялікай усаджваннем - пазней, і зварку трэба зварваць з мінімальна магчымымі абмежаваннямі.

в.Забяспечце тэмпературу папярэдняга нагрэву, максімальную і мінімальную тэмпературу прамежкавага пласта пры зварцы трэба эфектыўна кантраляваць, знізіць ступень звязвання зварнога злучэння, паменшыць дыяпазон зоны ўздзеяння цяпла зваркі і паменшыць рэшткавае напружанне зваркі тоўстай пласціны зварнога злучэння;

d.Прымайце разумныя метады зваркі, такія як моцнае плаўленне, глыбокае плаўленне, вялікі ток і эфектыўныя метады зваркі CO2, якія могуць паменшыць колькасць зварачных каналаў і паменшыць дэфармацыю зваркі і рэшткавае напружанне;

д.Выкарыстанне кампенсацыйнага метаду нагрэву для памяншэння напружання ў зварным шве: у працэсе зваркі нагрэйце другі бок зварачнай галоўкі, шырыня нагрэву не менш за 200 мм, так што яна і зона зваркі адначасова пашыраюцца і кантракт у той жа час, каб дасягнуць мэты памяншэння зварачнага напружання.

е.Метад удару малатком для памяншэння рэшткавага напружання зваркі: пасля зваркі ручной малаток з невялікай круглай галоўкай выкарыстоўваецца для забівання вобласці каля шва зварнога шва, так што метал шва і вобласць каля шва могуць быць пашыраны і дэфармаваны, які выкарыстоўваецца для кампенсацыі або кампенсацыі пластычнай дэфармацыі сціску, якая ўзнікае падчас зваркі, так што рэшткавае напружанне пры зварцы памяншаецца.

Час публікацыі: 6 чэрвеня 2022 г